Capítulo 1 Introdução A fundição em areia, um método de fundição tradicional e eficiente, é amplamente utilizada na produção de corpos de bombas multiestágio. O corpo da bomba multiestágio, como componente central, afeta diretamente a eficiência e a vida útil do sistema de bombeamento. Especialmente para corpos de bombas multiestágio em aço inoxidável, devido aos seus altos requisitos de resistência à corrosão, defeitos de fundição, como trincas, são propensos a ocorrer durante o processo de fundição. Esses defeitos de fundição não apenas aumentam a taxa de refugo do corpo da bomba multiestágio, mas também elevam os custos de produção. O fenômeno de trincas no corpo da bomba fundida é particularmente proeminente na prática industrial, ocorrendo frequentemente nas áreas mais frágeis do corpo da bomba multiestágio. Este artigo partirá da análise da estrutura do corpo da bomba multiestágio, discutirá como cada processo (fundição, fabricação do macho, montagem da caixa, vazamento) da fundição em areia pode causar defeitos de fundição e proporá medidas de melhoria. As características geométricas do corpo da bomba multiestágio determinam os locais propensos a trincas. A carcaça fundida da bomba geralmente é composta por múltiplas câmaras de rotor e possui uma estrutura complexa com variações significativas na espessura da parede. Durante o processo de fundição de carcaças de bombas multiestágio em aço inoxidável, devido ao alto coeficiente de expansão térmica, há propensão ao surgimento de trincas por tensão térmica. O problema de trincas em defeitos de fundição, que representam até 30% do total, precisa ser controlado na origem. Por exemplo, a área de conexão do flange da carcaça da bomba multiestágio frequentemente desenvolve trincas devido à concentração de tensão, afetando o desempenho de vedação da carcaça fundida. Além disso, as características metalúrgicas da carcaça da bomba multiestágio em aço inoxidável exacerbam o risco de defeitos de fundição. Os capítulos subsequentes deste artigo analisarão mais detalhadamente a análise estrutural e as etapas do processo para garantir que cada palavra-chave (carcaça da bomba fundida, carcaça da bomba multiestágio, carcaça da bomba multiestágio em aço inoxidável, defeito de fundição, trinca) seja repetida, reforçando assim o tema. A produção da carcaça da bomba fundida requer a otimização do projeto estrutural para prevenir trincas. A resistência geral da carcaça da bomba multiestágios depende da precisão do processo de fundição em areia. As causas de defeitos de fundição, como trincas, envolvem múltiplos fatores, sendo o controle inadequado do processo crucial. Por exemplo, a compactação irregular do molde de areia durante a fundição pode causar trincas na carcaça da bomba multiestágios. Da mesma forma, a resistência insuficiente do núcleo de areia no processo de fabricação do núcleo pode levar a trincas internas na carcaça da bomba multiestágios de aço inoxidável. A montagem incorreta no processo de montagem da caixa agrava os defeitos de fundição, enquanto o controle inadequado da temperatura durante o vazamento causa diretamente a propagação de trincas na carcaça da bomba fundida.A análise subsequente abordará sistematicamente esses pontos para ajudar os operadores a reduzir a taxa de ocorrência de defeitos de trincas na carcaça da bomba multiestágios de aço inoxidável e a melhorar a qualidade da carcaça fundida. O problema de trincas na carcaça da bomba fundida não se limita às estatísticas de defeitos de fundição; também precisa ser considerado em conjunto com o contexto de aplicação da carcaça da bomba multiestágios. Carcaças de bombas multiestágios de aço inoxidável são amplamente utilizadas na indústria química, e seus defeitos de trincas podem levar a acidentes de vazamento. Portanto, identificar as áreas de alto risco de ocorrência de trincas na carcaça da bomba multiestágios é crucial: a raiz da pá, a interface do flange e as áreas de canto da carcaça da bomba fundida frequentemente desenvolvem trincas devido a alterações estruturais. A prevenção de defeitos de fundição deve começar com a otimização estrutural e ser combinada com melhorias de processo.

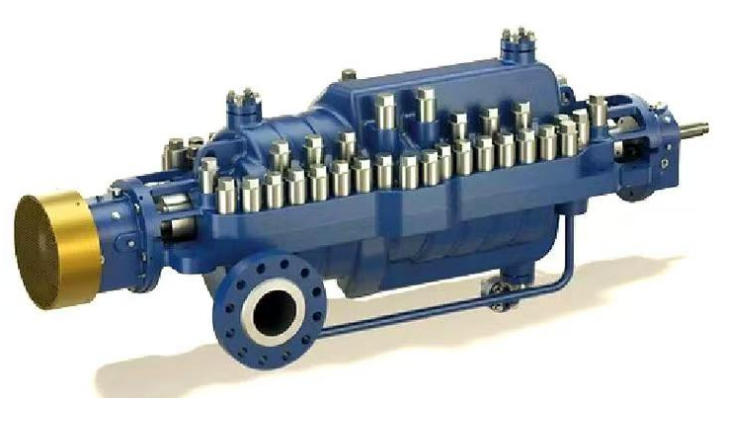

Capítulo 2: Análise da Estrutura do Corpo de Bombas Multiestágios As características estruturais do corpo de bombas multiestágios são o principal fator causador de trincas. O corpo de bombas multiestágios é composto por múltiplas câmaras de rotor conectadas em série e possui um design complexo com formas geométricas variáveis. A estrutura típica do corpo de bomba fundido inclui o flange de entrada, o flange de saída, a área de suporte das pás e a carcaça externa. O corpo de bomba multiestágios em aço inoxidável, devido às suas propriedades (como alto teor de cromo e níquel), é sensível à tensão térmica durante a fundição e propenso a defeitos de trincas. A área de conexão do flange do corpo da bomba multiestágios é um local de alto risco para trincas, pois a espessura da parede muda abruptamente, levando à concentração de tensão. A base das nervuras do corpo da bomba fundido também costuma desenvolver trincas, devido ao pequeno raio de canto estrutural e à contração irregular do metal durante a fundição. Os pontos fracos estruturais do corpo da bomba multiestágios em aço inoxidável exacerbam o risco de defeitos de fundição. A carcaça externa do corpo da bomba multiestágios geralmente adota um design de paredes finas para reduzir o peso, mas durante a fundição, essa área é propensa a formar trincas por tensão de tração quando o metal solidifica e se contrai. Se o canto do corpo da bomba fundida for projetado com um ângulo agudo, os defeitos de fundição aumentarão significativamente. Por exemplo, se a zona de transição entre o flange e o corpo da bomba multiestágios não for arredondada, a probabilidade de trincas nos defeitos de fundição chega a 40%. Os fatores relacionados ao material do corpo da bomba multiestágios de aço inoxidável também não podem ser ignorados: alto teor de liga leva à fragilidade térmica e uma velocidade de resfriamento inadequada após a fundição pode facilmente gerar microtrincas na superfície do corpo da bomba fundido. A localização das trincas no corpo da bomba fundido está relacionada à função da bomba multiestágios. O corpo da bomba multiestágios de aço inoxidável precisa suportar fluidos de alta pressão e tem altos requisitos de resistência estrutural. A área de suporte das pás do corpo da bomba multiestágios frequentemente desenvolve defeitos de trincas devido às frequentes cargas dinâmicas. A análise de defeitos de fundição mostra que as áreas com espessura de parede irregular (como a transição entre paredes grossas e finas) são propensas a gerar trincas térmicas. Os defeitos metalúrgicos (como inclusões) do corpo da bomba multiestágios de aço inoxidável amplificam os defeitos de fundição. Por exemplo, as trincas no corpo da bomba fundida frequentemente começam nos pontos de tensão estrutural na fundição em areia e se propagam por todo o corpo. Aprimorar o projeto estrutural do corpo da bomba multiestágios é fundamental para prevenir defeitos de fundição: aumentar o raio dos cantos arredondados e otimizar a distribuição da espessura da parede podem reduzir o risco de trincas no corpo da bomba fundida. A análise estrutural do corpo da bomba multiestágios precisa ser combinada com o processo de fundição em areia.O problema de fissuras no corpo da bomba fundida não está relacionado apenas ao projeto, mas também interage com os processos subsequentes. A estrutura alongada do corpo da bomba multiestágios em aço inoxidável apresenta grande contração durante o resfriamento, o que a torna propensa a causar defeitos de fundição na etapa de montagem ou vazamento. Defeitos de fundição, como fissuras no corpo da bomba multiestágios, devem ser identificados logo no início da produção para evitar perdas de custos. Em resumo, as diretrizes de melhoria para o corpo da bomba fundida incluem: reforçar a área do flange, arredondar a base das pás e uniformizar a espessura da parede. Essas medidas podem reduzir a tensão interna do corpo da bomba multiestágios em aço inoxidável e inibir a formação de defeitos de fundição. A prevenção de fissuras no corpo da bomba multiestágios começa com a otimização estrutural, e os capítulos subsequentes discutirão a influência dos fatores de processo.

Capítulo 3: Análise do Impacto dos Processos de Moldagem em Trincas O processo de moldagem é a primeira etapa na fundição em areia e afeta diretamente a qualidade da superfície e a integridade estrutural interna da carcaça da bomba fundida. Operações de moldagem inadequadas podem levar a defeitos de fundição em carcaças de bombas multiestágio, especialmente trincas. Durante o processo de moldagem, a compactação irregular do molde de areia é uma das principais causas de trincas em carcaças de bombas multiestágio. A compactação insuficiente da cavidade de fundição na carcaça da bomba resulta na erosão das partículas de areia pelo metal fundido durante o vazamento, formando defeitos de fundição, como trincas superficiais. A areia de molde para carcaças de bombas multiestágio de aço inoxidável tem requisitos mais rigorosos: umidade excessiva ou insuficiente na areia de molde aumentará o risco de defeitos de fundição. Por exemplo, quando a resistência da camada superficial da areia de molde é baixa, a área da flange da carcaça da bomba multiestágio de aço inoxidável fica propensa a trincas térmicas. A preparação do molde de areia no processo de moldagem de carcaças de bombas multiestágio requer controle rigoroso. Trincas na carcaça da bomba fundida geralmente resultam da estratificação da areia do molde ou da presença de bolhas de ar durante a moldagem. Uma proporção inadequada de areia no molde para carcaças de bombas multiestágio de aço inoxidável (como, por exemplo, quantidade insuficiente de aglomerante) leva a uma diminuição da resistência da areia do molde, resultando em mais defeitos de fundição após o vazamento. Erros na remoção do modelo durante a moldagem também podem danificar o molde, causando trincas localizadas na carcaça da bomba multiestágio. A baixa permeabilidade ao ar da areia do molde para a carcaça da bomba fundida aumenta a retenção de gás, formando trincas internas nos defeitos de fundição. A otimização do processo de moldagem para carcaças de bombas multiestágio de aço inoxidável pode reduzir os defeitos de fundição. As áreas críticas da carcaça da bomba multiestágio (como a base das placas de reforço) exigem moldes de areia de alta compactação. Na produção de carcaças de bombas fundidas, o controle do teor de umidade da areia do molde na faixa de 4 a 6% pode reduzir a tensão de contração e prevenir trincas. A preparação da areia do molde para carcaças de bombas multiestágio de aço inoxidável deve evitar arestas e cantos vivos para reduzir a origem de defeitos de fundição. As sugestões operacionais incluem: garantir a compactação uniforme com equipamentos de moldagem automatizados e reforçar o tratamento dos cantos durante a moldagem manual. Essas medidas podem reduzir significativamente a incidência de trincas na carcaça da bomba multiestágios. A prevenção e o controle de defeitos de fundição, como trincas na carcaça da bomba multiestágios, exigem que o processo de moldagem priorize o reforço do suporte do molde.

Capítulo 4: Análise do Impacto do Processo de Fabricação do Núcleo nas Trincas. O processo de fabricação do núcleo concentra-se na produção de núcleos de areia, que suportam as cavidades internas da carcaça da bomba multiestágios e afetam diretamente a ocorrência de defeitos de fundição. Operações inadequadas de fabricação do núcleo são uma causa importante de trincas na carcaça da bomba fundida. Quando a resistência do núcleo de areia é insuficiente, a área da cavidade das pás da carcaça da bomba multiestágios fica propensa a colapsar, resultando em trincas internas. O núcleo de areia da carcaça da bomba multiestágios de aço inoxidável requer altas propriedades refratárias; caso contrário, a expansão térmica causará defeitos de fundição. Uma proporção incorreta de aglomerante para o núcleo pode levar à fissuração frágil do núcleo de areia e, após o vazamento, uma trinca aparecerá na carcaça da bomba multiestágios de aço inoxidável. O processo de fabricação do núcleo da carcaça da bomba fundida requer a consideração do projeto de exaustão do núcleo de areia. A estrutura complexa da carcaça da bomba multiestágios requer um layout razoável dos orifícios de exaustão do núcleo de areia; caso contrário, o acúmulo de pressão de gás causará defeitos de fundição, como trincas. A secagem insuficiente do núcleo de areia da carcaça da bomba multiestágios de aço inoxidável (com umidade residual) gera pressão de vapor durante o vazamento, resultando em fissuras subsuperficiais na carcaça da bomba fundida. Danos durante o manuseio na fabricação do núcleo também agravam o problema de fissuras, e os pontos danificados do núcleo de areia da carcaça da bomba multiestágios se tornam a origem de defeitos de fundição. As medidas de melhoria para a fabricação do núcleo da carcaça da bomba multiestágios de aço inoxidável incluem: selecionar areia de alta resistência para o núcleo e otimizar o sistema de exaustão. Na produção da carcaça da bomba fundida, a aplicação uniforme de tinta no núcleo de areia pode aumentar a refratariedade e reduzir as fissuras. O processo de fabricação do núcleo da carcaça da bomba multiestágios deve ser testado regularmente quanto à resistência do núcleo de areia para evitar defeitos de fundição.

Capítulo 5: Análise do Impacto do Processo de Moldagem em Caixa nas Trincas O processo de moldagem em caixa envolve a combinação de moldes e núcleos de areia. Erros na operação podem levar diretamente a defeitos de fundição nas carcaças de bombas multiestágio. A moldagem em caixa inadequada pode resultar em desalinhamento dos núcleos de areia ou compressão dos moldes de areia, causando trincas por tensão nos cantos das carcaças de bombas fundidas. A moldagem em caixa de carcaças de bombas multiestágio em aço inoxidável requer alinhamento preciso; caso contrário, a tensão térmica desigual exacerbará os defeitos de fundição. Se a areia flutuante não for completamente removida durante o processo de moldagem em caixa, as partículas de areia se incrustarão na superfície das carcaças de bombas multiestágio, formando defeitos de fundição, como fontes de trincas. A operação de moldagem em caixa de carcaças de bombas multiestágio em aço inoxidável enfatiza o controle da folga. Na produção de carcaças de bombas fundidas, folgas excessivas ou insuficientes entre as cabeças dos núcleos causam concentração de tensão, levando a trincas por defeito de fundição. A pressão desigual na moldagem das carcaças das bombas multiestágio causa deformação nos moldes de areia, aumentando o risco de fissuras na área do flange das carcaças de aço inoxidável. As medidas de melhoria incluem: o uso de pinos de localização para garantir a precisão e o aprimoramento do procedimento de limpeza.

Capítulo 6: Análise da Influência do Processo de Vazamento em Trincas. O processo de vazamento controla o preenchimento do metal fundido. Parâmetros inadequados são a principal causa de trincas na carcaça da bomba multiestágios. Quando a temperatura de vazamento é muito alta, a tensão térmica da carcaça da bomba fundida aumenta, resultando em defeitos de fundição, como trincas a quente. A velocidade excessiva de vazamento da carcaça da bomba multiestágios de aço inoxidável faz com que o metal fundido lave o molde de areia, resultando em trincas superficiais. Os defeitos de fundição são mais propensos a ocorrer quando o vazamento é interrompido. A solidificação irregular da carcaça da bomba multiestágios leva a trincas internas. A otimização do processo de vazamento para a carcaça da bomba multiestágios de aço inoxidável inclui: controlar a temperatura entre 1570 e 1560 °C e usar um sistema de alimentação inferior. Essas medidas podem reduzir os defeitos de trincas na carcaça da bomba fundida.

Capítulo 7 Medidas Abrangentes de Melhoria Com base na análise estrutural e em cada processo, as medidas de melhoria incluem: reforçar o projeto da carcaça da bomba multiestágios (como arredondar os cantos do flange); otimizar a vedação do molde; aumentar a resistência da moldagem do núcleo; alinhar rigorosamente as carcaças; controlar os parâmetros de vazamento. Após a implementação, é possível reduzir efetivamente a ocorrência de defeitos de trincas na carcaça da bomba multiestágios de aço inoxidável e melhorar a eficiência da produção da carcaça da bomba fundida.

Capítulo 8 Conclusão O problema de fissuras no corpo da bomba multiestágios fundida em areia decorre de fragilidades estruturais e erros de processo. Através da otimização estrutural e do controle do processo, defeitos de fundição, como fissuras na carcaça da bomba multiestágios de aço inoxidável, podem ser efetivamente prevenidos.